Consejos para empresas

Cómo usar herramientas de la industria 4.0 para achicar la boleta de la luz

El especialista de Bring Ingeniería, Ramiro Bracco, explicó con datos concretos cómo las empresas pueden gestionar su consumo sin gastar de más. Aquí te lo contamos

Por: Rodrigo Elias mail

En un contexto donde la energía se encarece y las metas de sustentabilidad ganan peso, la industria 4.0 aparece como una aliada estratégica para producir de forma más eficiente. Así lo detalló Ramiro Bracco, ingeniero de la compañía Bring Ingeniería, quien explicó cómo la adopción de tecnologías como sensores, tableros de control, big data, análisis de datos e inteligencia artificial, puede transformar el modo en que las empresas gestionan su consumo de energía.

“La información y la gestión inteligente de recursos deben ser parte del nuevo ADN empresarial”, dijo el especialista quien disertó en el marco de la Expo Eficiencia Energética (Efen) 2025 que se realizó en Rosario, en un espacio en el cual hizo un recorrido histórico de cómo los cambios tecnológicos modifican la forma en que las empresas se transforman, desde las sucesivas revoluciones industriales hasta la gestión inteligente de datos, con la eficiencia como norte.

De la máquina de vapor a la nube

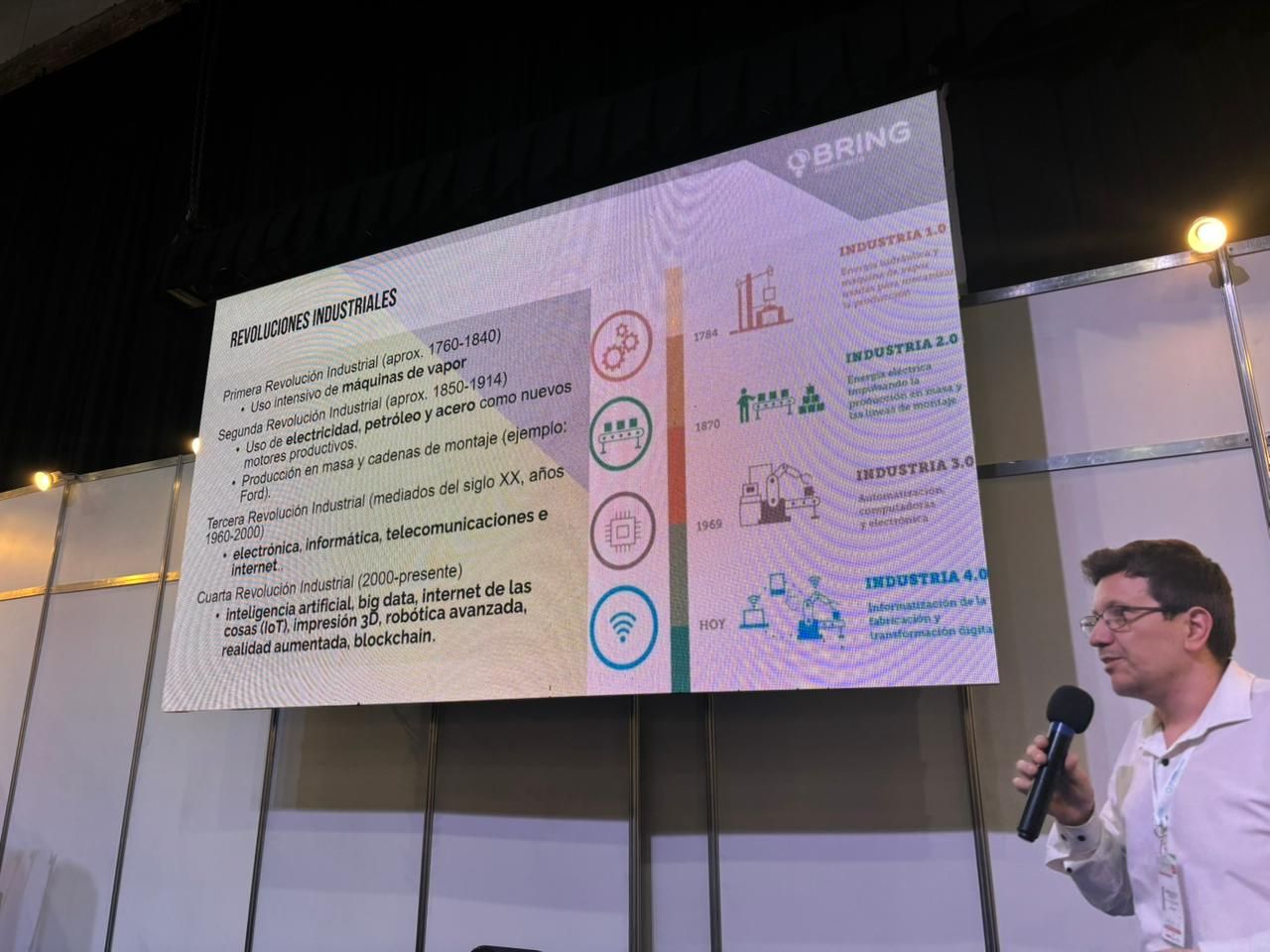

La historia de la industria puede leerse como una sucesión de revoluciones tecnológicas que multiplicaron la capacidad productiva del ser humano. La primera, hacia 1760, llegó con la invención de la máquina de vapor, que permitió el surgimiento de los telares, los ferrocarriles y las locomotoras.

La segunda revolución, a partir de 1850, trajo la electricidad, el acero y el petróleo, tecnologías que también transformaron la productividad industrial.

Ya en 1950, con el desarrollo de los microchips, los transistores y la electrónica, nació la tercera revolución: las computadoras, internet y los primeros robots. Esa etapa, pos Segunda Guerra Mundial, volvió a multiplicar exponencialmente la productividad.

La cuarta revolución —llamada industria 4.0— apareció formalmente en el Foro Económico Mundial de 2016 y reúne tecnologías como inteligencia artificial, big data, internet de las cosas, impresión 3D, robótica avanzada, realidad aumentada, blockchain y reportes en la nube, todos desarrollos “que impactan de lleno en la industria y también en la forma en que vivimos y estudiamos”, destacó Bracco.

Tecnología al servicio de la energía

En la actualidad, las energías renovables y la eficiencia energética están dejando de ser una cuestión meramente ambiental para transformarse en una decisión económica y competitiva. “Hoy la gente instala energías renovables porque son más baratas que las fuentes tradicionales, las licitaciones muestran que sus precios están por debajo de otras alternativas, por tanto ya no se trata sólo de cuidar el planeta, se trata de costos”, remarcó.

Dentro de ese contexto, la industria 4.0 aporta un conjunto de herramientas que permiten medir, analizar y optimizar el uso de la energía en los procesos productivos. No todas son aplicables a todos los sectores, pero muchas pueden integrarse con relativa facilidad.

“El internet de las cosas (IoT) permite, por ejemplo, que cuando una máquina se detiene, se genera una alerta automática al responsable de mantenimiento. El big data posibilita recopilar grandes volúmenes de información (como registros térmicos o de consumo) y aplicar algoritmos de inteligencia artificial para detectar patrones y oportunidades de mejora”, mencionó. Y agregó: “Incluso la realidad aumentada ya se usa para asistencia técnica”. Por caso, indicó que Meta lanzó anteojos con cámara, micrófono y parlante que proyectan sobre el lente instrucciones en tiempo real, por lo cual un técnico en Alemania puede guiar a otro en Rosario para reparar una máquina.

La computación en la nube y los sistemas de reportes automatizados también forman parte del nuevo paradigma. Los datos pueden cargarse y procesarse en línea para que un gerente reciba automáticamente un informe con el consumo energético de la planta, los desvíos detectados y las oportunidades de mejora. “Cada vez que se implementan estas tecnologías, el proceso de mejora se acelera, por lo que si no nos metemos en esto, podemos quedar afuera por costos y competitividad”, aseguró.

Entender lo que se paga

Bracco sostuvo que no es lo mismo reducir costos que ser energéticamente eficiente. “La mayoría quiere gastar menos, pero no siempre entiende qué paga”, dijo. Y amplió: “Si tengo una fábrica de bicicletas, sé de pintura, hierro y soldadura, pero probablemente no sepa qué es la potencia contratada o la energía reactiva, muchos ni siquiera saben qué tarifa tienen, y sin ese conocimiento es imposible optimizar”, explicó.

Por eso, destacó la importancia de comprender la factura eléctrica y los conceptos asociados. “Cuando uno sabe qué está pagando, puede tomar decisiones, es fundamental si se quiere implementar un sistema de eficiencia energética o avanzar hacia la certificación de normas como la ISO 50001”, apuntó.

Esos estándares ayudan a alinear a toda la organización, desde la dirección hasta el personal operativo. “Ningún proyecto de eficiencia energética funciona si la empresa no está alineada, hay que destinar tiempo y recursos para analizar los procesos, identificar oportunidades y planificar mejoras”, subrayó.

También señaló que no todas las empresas justifican el mismo esfuerzo. “Si una fábrica paga $50.000 de luz por mes, no tiene sentido invertir en un diagnóstico complejo o en equipos de medición caros, porque no se recupera. Hay que evaluar si vale la pena”, dijo.

Por otra pare, indicó que “las oportunidades de mejora existen, pero encontrarlas no es simple ni económico, a veces se logra un ahorro del 5%, no del 30% que muchos prometen con un simple medidor de energía”.

Medir y planificar para mejorar

Blanco citó a Lord Kelvin (creador de la escala Kelvin) para dar un ejemplo. “Lo que no se puede medir, no se puede controlar; lo que no se puede controlar, no se puede gestionar; y lo que no se puede gestionar, no se puede mejorar”, parafraseó. A partir de esa idea, sostuvo que la base de cualquier estrategia de eficiencia energética es la medición.

Para ello propuso una metodología inicial sencilla: realizar una tabla con las potencias y horas de uso de cada máquina, ordenadas de mayor a menor. Multiplicando esos valores se obtiene la energía consumida, lo que permite identificar los usos significativos de la energía. “Ahí hay que poner el foco, a veces una bomba de cinco caballos que está encendida las 24 horas consume más que un horno de pintura”, explicó.

Una vez identificadas las áreas críticas, se puede avanzar hacia indicadores o KPI energéticos. “No alcanza con medir el consumo total de la planta, hay que definir indicadores significativos, como energía por bicicleta producida o por kg de helado fabricado”, ejemplificó.

Pero remarcó que esos KPI deben tener contexto: no es lo mismo producir en verano que en invierno, ni fabricar 20 bicicletas que 100.

El especialista remarcó que la eficiencia no siempre implica grandes cambios. “No se trata de pasar de un motor de 50 a uno de 5 caballos, sino de mejorar el aislamiento térmico de un horno o cambiar un motor por uno más eficiente, esas pequeñas mejoras, de un 2% o 5%, son las que sostienen una estrategia real de eficiencia energética”, señaló.

Datos, protocolos y decisiones

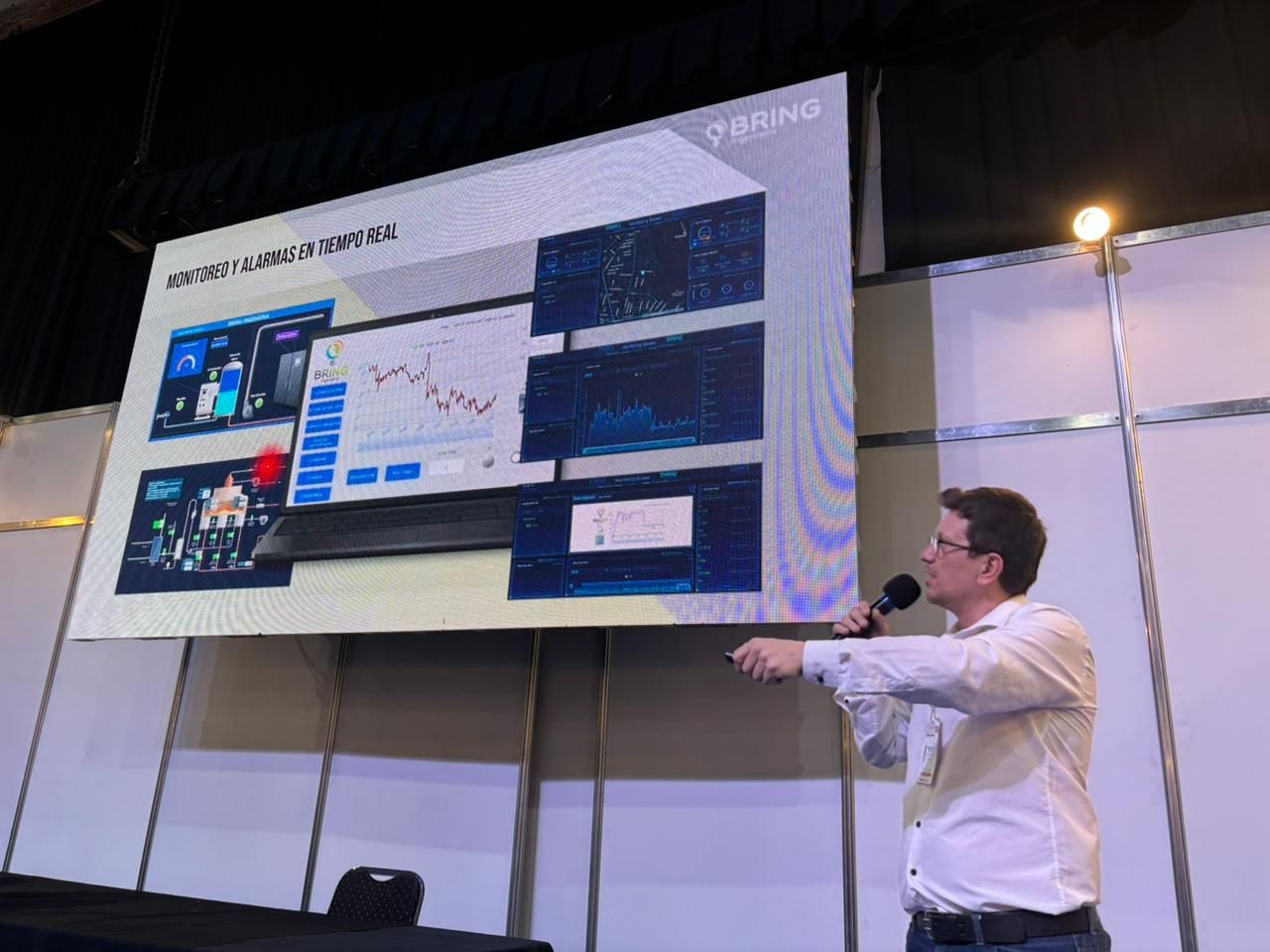

La aplicación de la industria 4.0 a la gestión energética se traduce en una red de equipos de medición, sensores y plataformas de datos. Bracco describió distintos tipos: portátiles, de tablero o con datalogger, capaces de registrar y almacenar información.

“Desarrollamos un software que postprocesa los datos, grafica los parámetros principales y genera informes automáticos. Todo se puede comunicar con la nube, historizar variables, enviar alarmas o reportes por mail al jefe de mantenimiento”, detalló.

La conectividad es amplia: los sistemas pueden operar con WiFi, Lora o 4G, y permitir visualizaciones en dashboards en tiempo real, además de incorporar inteligencia artificial o redundancia. “Cuanta más información tengamos, mejores decisiones podremos tomar” advirtió. Y agregó: “Si quiero mejorar mi eficiencia energética, necesito saber exactamente qué máquinas están funcionando, cuánto consumen y cuándo”.

Para decidir dónde invertir, Bracco sugirió utilizar una matriz que cruce tres variables: dificultad, inversión y potencial de ahorro. “Conviene empezar por las oportunidades simples, económicas y de alto impacto, y dejar las más complejas para después, cada empresa es un traje a medida”, afirmó.

En ese proceso, el análisis tarifario suele ser el primer paso: “Recontratar correctamente la tarifa cuesta cero y puede tener un impacto inmediato”, dijo.

Por eso para Bracco, la eficiencia energética en estos tiempos depende de la información. No hay mejora posible sin medir, planificar y analizar. “La industria 4.0 no es un fin en sí mismo, sino una herramienta para producir mejor, el desafío es usarla para multiplicar la eficiencia, no sólo para automatizar”, sentenció.